全景天幕玻璃的强烈的日晒带来的隔热问题重要性凸显,调光玻璃凭借其隔热、隔音与隐私等功能应运而生,今天给大家简单介绍一下汽车调光玻璃电致变色制造工艺概述及应用。

可调变色玻璃可分为被动变色、主动变色,被动变色可分为光致变色与热致变色,主动变色可分为有机电致变色与无机电致变色。

一、制造工艺

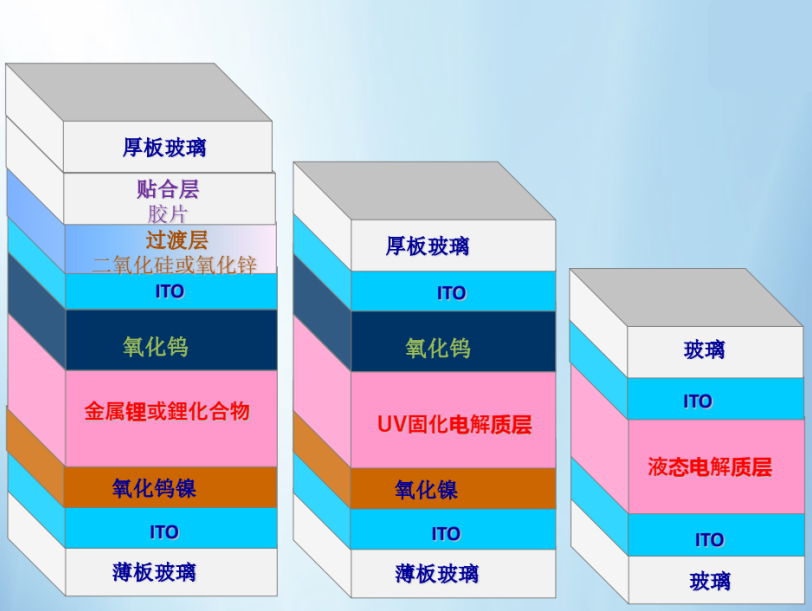

电致变色的制造工艺包括ITO玻璃+液态电解质、溅射(蒸发)镀膜+UV固化电解质、全溅射(蒸发)镀膜工艺三种。

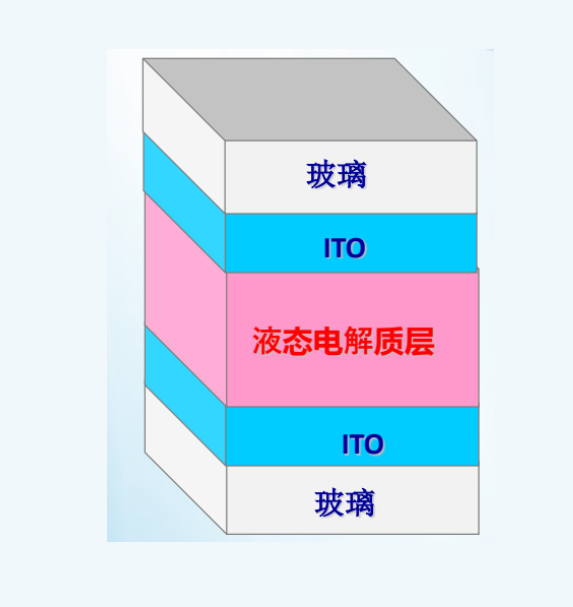

1、ITO玻璃+液态电解质

优点:着色速度快

缺点:大尺寸有待突破(最大尺寸20*20cm)

应用:后视镜,成本低,制作工艺比较简单

专利限制较多

此种方式为美国Gentex,台湾力光兴,宁波祢若等用来生产电致变色后视镜,并可能有专利方面的限制。

祢若电子采用在两片ITO玻璃上分别镀ITO,合片后再灌装电解质。此种方式生产的电致变色后视镜着色速度较快,液态电解质为核心技术。

有机材料,使用液态电解质。但由于有机材料的不稳定性和受紫外线的影响较大,不适合用作建筑物的外墙或门窗玻璃。

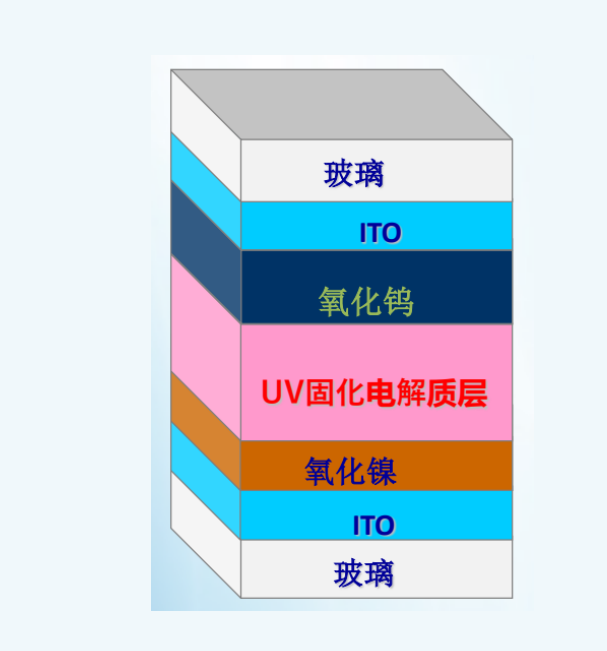

2、溅射(蒸发)镀膜+UV固化电解质

优点:寿命长

缺点:着色速度较液态电解质慢约4秒。

应用:后视镜、太阳镜(AR/VR)

两片ITO玻璃分别镀WO与NiO后,涂电解质胶后贴合,再UV固化。

台湾泰特博使用此种方式生产电致变色雪镜,在玻璃破碎后无漏液现象,仍能维持变色功能。固态电解质为核心技术。

暂无生产大面积电致变色玻璃的案例,但有制造大面积电致变色玻璃的可行性,此种方式比较有发展前景。

3、全溅射(蒸发)镀膜工艺

优点:寿命可靠,面积大

缺点:面积越大着色褪色速度越慢

应用:门窗玻璃、幕墙玻璃

全溅射工艺容易迭加膜层,调整着色褪色后的膜层颜色。膜层专利限制较少,主要限与电控部分。

超薄玻璃上溅射镀膜电致变色膜层后再贴合封装。

先在1.8-0.55mm的超薄玻璃上镀ITO+WO+Li+NiO+ITO等膜层,再贴合到厚玻璃上封装成中空组件或夹胶玻璃。

二、3种工艺目前存在的问题

1、有机问题点

①.电解质寿命

有机电解质寿命,不耐紫外

高分子聚合物材料会腐蚀ITO膜层造成器件失效。

②.尺寸受限

因大尺寸ITO线阻过大,大尺寸器件着色过程均匀较差。

③.专利限制

Getex(美国镜泰)/Donnelly(麦格纳)/宁波祢若等在有机电致变色方面专利布局较多。

2、无机全固态问题点

①.良率

磁控溅射ITO/氧化钨过程需要300-400°的高温,需要使用电子级玻璃,精磨边,提高加热均匀性,以减少高温破片。

镀膜完成后的丝印电极与夹胶等制程的高温会影响着色褪色区间,需要使用低温胶片与低温银浆。

合理优化镀膜玻璃尺寸,以降低镀膜成本。

②.外观颜色

着色后为蓝色,客户接受为灰黑色。

需要使用钨/镍的合金靶材以改变膜层表观与着色后颜色。

③.着色/褪色慢

大尺寸着色/褪色过程约为3-5分钟

3、PDLC/SPD/染料液晶问题点

①.外观颜色

SPD着色为蓝色,驱动电压较高(AC110V)

PDLC乳白色,雾度较大

染料液晶透光/不透光区间较小(10-30%)

功耗高,DC-AC驱动电源体积较大

②.隔热性能

红外隔断性能较差,不能有效隔热。

③.合片良率

合片过程中真空抽气压力过大会造成液晶分子/悬浮粒子翻转受限;玻璃微珠破裂,造成上下电极导通;液晶分子/悬浮粒子没有胶合力。

三、应用市场

电致变色应用市场主要包括:汽车天幕玻璃、侧窗玻璃、大巴车前挡玻璃、汽车后视镜等。