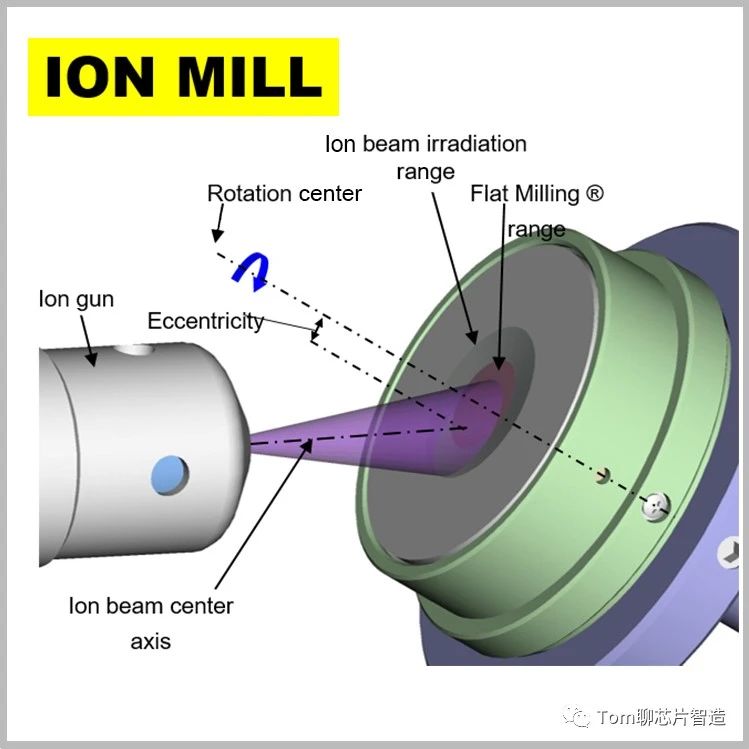

出色的过程控制:Ion Beam milling 为将图案蚀刻到基板上提供严格的过程控制。对于需要精确的材料去除规格的应用,IBM 可以使用掩模创建高度统一的特定图案。

多层堆叠的精度:Ion Beam milling 是一种高度可重复的解决方案,用于蚀刻多种材料或层的堆叠。通过集成 SIMS(二次离子质谱)作为原位控制的配置,离子束蚀刻允许去除一种材料的层并立即停止在下一层。

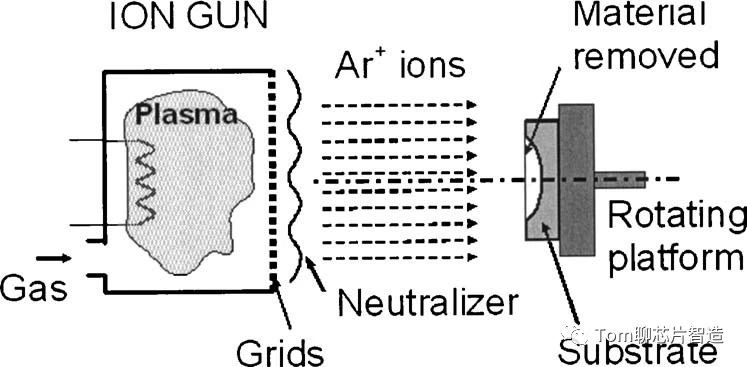

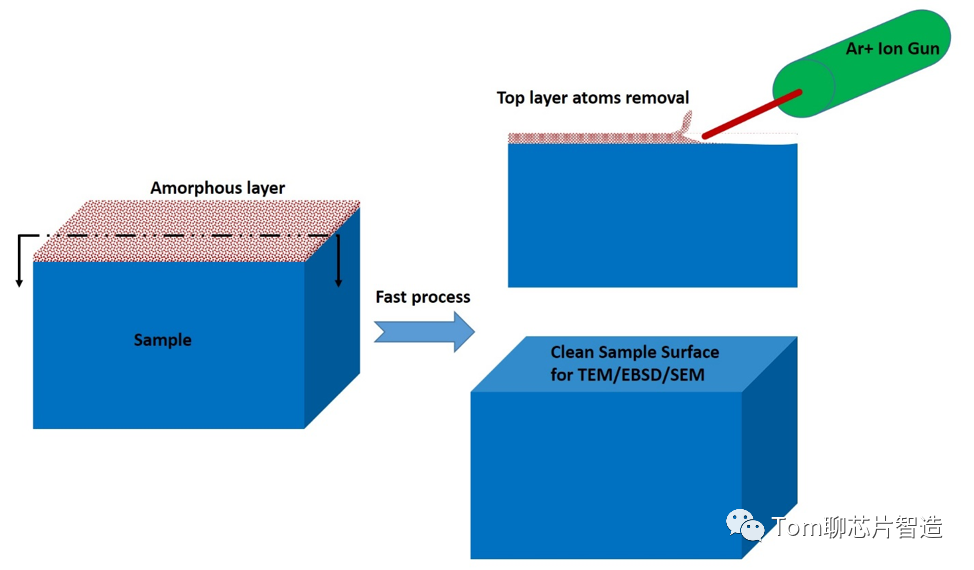

彻底的基板清洁:离子束蚀刻采用高能离子进行高冲击等离子体处理。它是可用的最彻底的预清洁方法之一,能够在溅射前从基板上去除每个颗粒甚至整个层。例如,这在去除原生氧化层时很有用,但必须注意不要损坏底层材质。

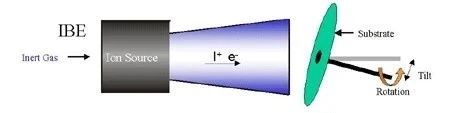

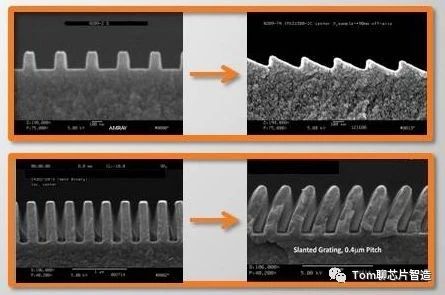

正常运行时间长:当使用倾斜或基板旋转时,它可以改变离子束撞击方向的独特能力,从而产生定制的侧壁轮廓,在覆盖掩模上的溅射再沉积最少,从而最大限度地减少维护要求。

离子束铣削的缺点

表面损伤:当高能离子撞击目标材料时,它们会将一部分能量传递给材料的原子。这个过程可能会引起材料的晶格结构发生变化,导致晶格损伤。这种损伤在某些情况下可能会改变材料的物理和化学性质。在离子束铣削过程中,表面原子被"击出"的过程可能不均匀,这可能导致表面粗糙化。表面粗糙度的增加可能会影响到设备的性能,特别是在光学和微电子应用中。

再沉积:在高能离子撞击目标材料并将其原子或分子"铣削"出材料表面时,这些被铣削出的原子或分子可能会在周围的环境中飞散,并可能在工件的其他地方重新沉积。这个过程被称为再沉积。再沉积可能会影响到铣削过程的精度和效率,因为它可能会改变原本预期的图案或结构。例如,如果再沉积的材料覆盖了需要被铣削的区域,这可能会导致这个区域不能被正确地铣削。

加工效率低下:这是因为离子束铣削是一种物理刻蚀过程,它主要通过动能转移将材料的原子"铣削"出材料表面。这个过程通常需要较高的离子能量和较长的处理时间。而且,由于离子束的方向性,它一次只能处理一个相对较小的区域,这可能会限制其在大面积应用中的效率。