中国又一项技术正在突破,它就是靶材。

靶材曾经是中国高科技的悲痛,以ITO靶材为例。

2018年,中国科技部将ITO靶材列为中国35项急需突破的技术,因为这项技术曾经卡住我们整整20年。

很多人可能不知道靶材是啥,所以对于它的重要性不太了解。

实际上它的应用非常广泛,而且都是在高科技领域,比如芯片、光伏、屏幕等等。

芯片我们就不说了,一直被卡着脖子呢,靶材就是芯片中我们必须攻克的材料之一,而光伏则比较特殊,中国在光伏技术和产量上都占据绝对的优势,但是高端光伏靶材确实为数不多需要依赖进口的技术。

LCD和OLED等屏幕也是如此,屏幕里的靶材就是ITO靶材,2021 年中国 ITO 靶材本土供应占比约 48%,但是基本都在中低端领域,高端领域基本也依赖进口。

可以说一旦靶材被断供,中国很多科技就成了无根之木。

举个例子:2021年时,中国光伏正在扩产的关键时刻,日本企业却将靶材优先供应给其他国外企业,不仅导致中国国内企业面临靶材短缺,价格上涨20%左右,而且让光伏产业也陷入产能困境。

就是这样重要的材料,却在长达20年的时间里,一直掌握在日美等企业手里,而且一直都对我们高度封锁,导致我们上下游产业都受到制约。

如今,这个技术终于被中国科学家攻克了,而且一次就是两个。

2020年,中国工程院院士材料学专家何季麟带领团队成功研制出高性能ITO溅射靶材制备的关键技术荣获国际技术二等奖,实现了高端ITO靶材从0到1的突破。

同年重庆大学刘庆教授团队研制超高纯金属靶材项目也获得了国家技术发明二等奖,同样实现0的突破,让中国芯片有了高端靶材可以用。

中国靶材产业界用芯片单点突破来形容这项技术。

由此中国靶材为契机开启了轰轰烈烈的国产替代,产业界一度非常兴奋,预测未来中国靶材将迎来十倍的增长空间,但它的意义绝不仅仅是自身,而是对上下游都有重大的意义。

当离子束轰击在靶材上,靶材上的原子就被撞出去,然后这个原子就可以聚集在物体上,在物体的表面形成一层非常薄的膜。

因为这层膜是金属和离子做的,所以它最大的作用就是可以导电,比如屏幕用的玻璃原本不导电,但是有了这层膜覆盖后,它就具备了导电的功能,还有芯片的电路,以及光伏的基板都是如此。

听着是不是很简单,实际上按照原材料划分,它确实很常见,一般可以分为三种,一种是金属靶材、一种是氧化物靶材,还有一种是合金靶材,这些原材料都不稀奇,稀奇的是它们的要求,必须非常薄,而且纯度很高,不能有杂质。

举个例子:芯片领域的芯片靶材普遍要求达到5N级别,也就是99.999%,而我们市面上常见的金属纯度一般只有95%到97%。

所以这种靶材必须在真空中制备,一粒灰尘都不能有,属于真正高技术的基础材料,靶材的发展其实和镀膜的技术分不开。

目前比较先进的镀膜制备技术是溅射。

这种技术在1842年就发现了,当时一个叫格波夫的科学家在实验室中发现了阴极溅射现象,就是阴极发射出的原子会跑到阳极或真空室的壁上,就像溅起水花一样,所以也叫溅射。

于是就有人想到如果用这种技术来制备膜,那么就可以制备出薄到只有原子大小的膜,但是

这种技术实在太难了。

因为原子溅射的方向是没办法控制的,就像我们打扫卫生一样,灰尘满天飞,你没办法控制它的落点,而且原子太小了,想要先制备出大量的薄膜都得花费许久的时间。

所以在接下来的几十年里,这项技术一直无法被商用。

到了1950年后,科学家们又提出了高频溅射技术和磁控溅射,就是利用高频电流以及加入磁场对于粒子的约束,来提高等离子体的密度。

溅射技术这才得以正式商用,而靶材的发展也是在此时拉开了序幕。

1980年后,芯片、储存器、LCD显示器以及电容等电子产业开始爆发,溅射靶材等材料逐渐兴起。

由于高技术门槛,美国和日本四家企业占据了半壁江山,其中日本日矿金属和东曹占据一半市场以上,而美国霍尼韦尔和普莱克斯占了三分之一,剩下的被其他国家给瓜分,即便是强如欧洲也只能向这几个企业求购。

1990年时,中国也注意到靶材,但是中国当时忙着发展大型产业,并没有太多的精力专注在这里

这是因为靶材比较特殊,它的一个市场非常小,2000年时,全球靶材制造商加起来也只有50多家,人数最多的企业也就几百人。

这种规模和汽车、家电相比差距非常大,这种情况就像圆珠笔笔芯一样,食之无味,弃之可惜。

然而靶材和笔芯最大差别就是笔芯只是圆珠笔的核心技术,而靶材却越来越重要,事关屏幕,芯片等产业能否实现自主可控。

尤其是在2000年时,我国的液晶显示器、点阵显示器产量已跃居世界第一,但是用于屏幕的ITO靶材全部都依赖进口。

没有靶材,中国就永远缺芯少屏。

正是这种背景下,中国几家科研单位开始尝试靶材的研发,以何季麟为例,他是在1990年代中期开始研究靶材。

当时在他看来靶材并不是一件很难的事,他完全可以做到。

由于这项技术可以应用于芯片和屏幕,所以它属于高度机密的,外国对我国进行技术全方位封锁,不仅实行严格的设备禁运,就连相关的技术和资料都采取严格的保密。

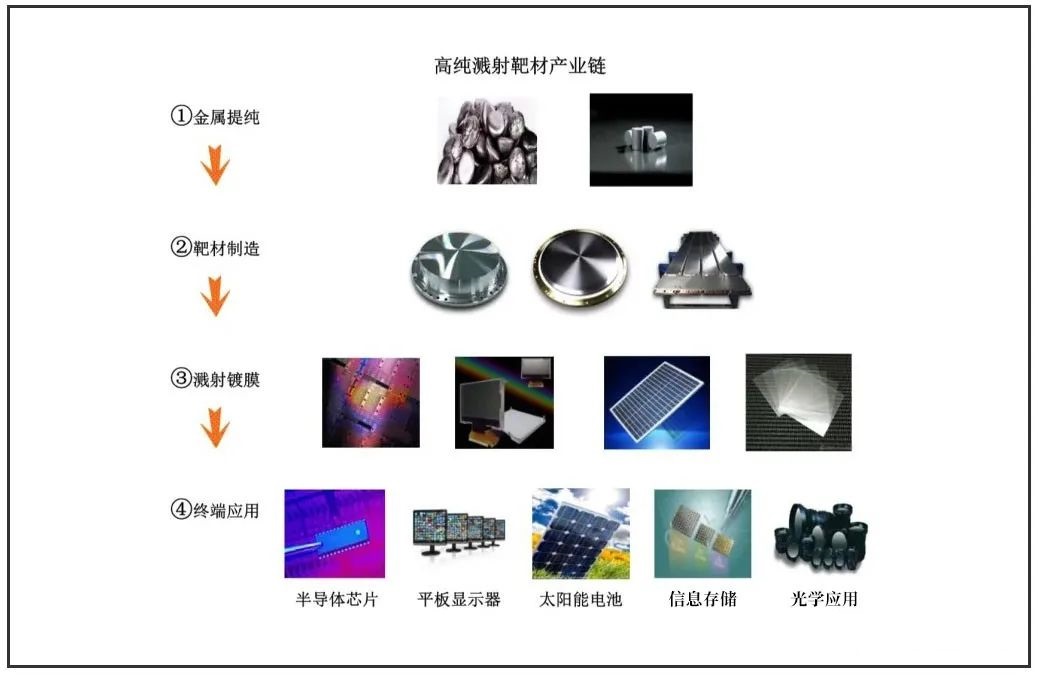

靶材生产制造分为四大环节,分别是金属提纯、靶材制造、溅射镀膜、以及下游的产品应用,而这四个环节中国都很欠缺。

于是何季麟在郑州大学组建了攻关团队,然后又和福建阿石创、晶联光电、江丰电子等企业合作,在此后几年,何季麟团队先后发明了ITO靶材粉体制备、以及相关的烧结、成型等关键技术,并且建立了成熟的工艺流程和标准。

如今这项工艺已经应用到阿石创靶材公司里,并且被京东方采用。

2020年,何季麟团队就获得了国家技术发明奖二等奖,他的这项工艺打破了关键技术和装备卡脖子的问题,实现了ITO靶材自主体系从无到有的突破。

高纯稀有金属材料

解决方案提供商

主页 > 新闻资讯 >

中国又一项技术突破,高端靶材打破美日垄断

2023-05-30 10:47

热点推荐

高纯 铟In 靶材

高纯 铟In 靶材 高纯 锌Zn 靶材

高纯 锌Zn 靶材